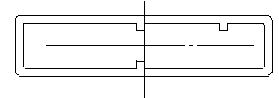

TPR(AFMI)で現在も作っているかどうか、今はもう使われていないかもしれないが、ICチップを詰めて輸送すると共に、自動装着機にそのまま送り込むためのパイプです。

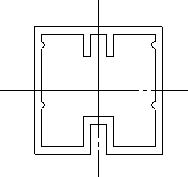

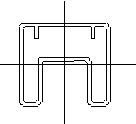

キャリブラー、キャリブレーションダイ、ノズル、マンドレル全てを作らなければならない。輸入品の具合によってはキャリブラーを取り付ける板も作らなければならない。早速、2日から、図面を書くよう指示した。ノズルマンドレルの寸法とキャリブレーションダイの寸法は指示した。肝心なことは、隅の寸法をコントロールできることである。きちっと、溶融金型で角を決めてしまうとキャリブレーションダイの角とが合わない。がんじがらめにしてはならない良い例である。

4月1日エイプリルフールに注文を受けた。IC-CASE(Sleeve)の話。シャープKIIC(PT.SHARP SEMICONDACTOR INDONESIA)から、試作依頼を請けた。納期は一ヶ月後5月1日である。

|

|

|

|

ノズル、マンドレルのサイズを間違えてしまった。製品の倍で作ればよかったのに1.5倍にしてしまった。エアーギャップを殆ど無くす位に近づけなければならなかった。原料はDAWのHIPS透明、SX-200といって、この原料は比較的遣りやすい上に、SANWAやLIMA TEKNOの製品で経験があるので、比較的簡単に一日で出来上がってしまった。こんな具合にすべてがいけばよいのだが、世間はそう甘くない。保税倉庫からローカルへ売ると言うことで複雑な手続きが必要で、原料がやっとTOYOTSUから入ったのが4月29日だった。

是に、帯電防止剤(ジンクロスタットという名前)を塗布して、表面抵抗率を10の十乗以下にしなければならない、それを計測してデータを出さなければならない。それには、私が日本からハンドキャリーで持ち込んだ、表面高抵抗測定器が活躍をするはずだ。

この製品には、不思議な話しがあって、PT.KIIですでに一型金型を作り、製品サンプルを作り、帯電防止剤も塗布し、測定器も購入し、データと共に提出し、日本のシャープの本社でもOKがでた。そこで、早速、量産の依頼をしたら、PT.KIIは知らん顔をしたまま、量産の話に応じなくなってしまった。それから、もう、8ヶ月過ぎているらしい。そこで、其の情報を受けて、売りこみに行ったら、さっそく、見積もり依頼を受けた。見積を提出したら、高すぎるといって、目標価格を提示された。其れが、異常に安い。原料価格が製品価格になっている。

本当かと、確認したら、今頼んで試作を遣ってくれた会社からの見積価格をそのまま出したと言っていた。PT.KIIが間違って、見積を異常に安く出してしまっていたのでした。其れに気がついた、PT.KIIの日本人が、知らん顔をしたのでした。間違いを認めて、訂正をしてもらえばいいと思うのだが、彼らには、この製品の他に、他社でも酷い間違いで安く売って其れが継続しているので、失敗を隠し通したいのでした。

また、にわかに、押出部門を私のいる会社に譲ると言う話しが大筋で本決まりになったのだが、それらのところの価格データを提出しようとしない。

とにかく、約束どおり一ヵ月後にはデータと共にサンプルを提出した。インドネシアではすぐOKが出たが、日本に送って評価をしてもらうことになっている。5月のはじめの話で、6月の下旬から量産開始となる予定だ。

これも、あっさりと、皆さんに製造方法を見せた。私以外は初体験である。