○ 押出方向断続多色成形

押出方向で、吐出量や原料、色などを変化させながら樹脂を押し出し、連続成形をする。この方法については、ここ数年前、車のウインドモールなどの分野で研究が盛んに行われている様子で、競い合って特許や実用新案が提出されていた。 今はどうなっているのでしょうか、実用され始めているのでしょうか。

これらは、いずれも吐出量(圧力)と金型の形状を連動させて変化させる方法がとられているが、時間差で同期させなければならないので大変難しい事だと思います。

私の考えにより作った装置は、ぜんぜん別物で、形状を変化させること無く、断面の大きさ、色、樹脂、硬度が異なる製品を作ることに主眼を置いた。装置は、電磁クラッチを付けた押出機二台を補助にし、メインの押出機の金型に取り付けた。交互に一定時間稼動させる。スクリュウ回転数は同じにしておけば大きさは同じ、回転数を変えておけば、断面の大きさが変わる。押出機が三台なので、ストローの蛇腹部分をエラストマーに変えたらどうかなど、組み合わせによっていろいろなことが出来る。

病院で使われている、内外径の寸法が両端で異なるチューブ(医療用PVC)を簡単に作ることができると思う。現在は、吐出量を押出機の回転数を変えるか、引取速度を変えるかでコントロールしているので、間隔を一定にするのが難しく、ロスが多い。

この事ついては、もっと効率のいい一台の押出機で金型の内部を工夫するだけで、ミクロの径を定期的に変化させる製法を世に出すつもりでいます。乞うご期待です。

この装置を使って、PCガラス繊維入りの透明の押出方向で二色に変化する板を作ってTブラインドに持っていったことは前に書いている。その時は先方もそれどころではなかったので、どうにもなりませんでしたが、私としてはあきらめているわけではない。きっと、何かに使われる製品だと思っている。日本に帰った後、機会を作ることができれば、PRをしたいと思う。

A 公知であるが、歯磨きのペーストや化粧液などのチューズは肉薄だが多層にもなっている。この装置をタイマーを使わないで連続で押し出せば、もちろん、二重、三重のパイプができるし、それを部分的にもできる。たとえば、三重チューブの中間部分に金属粉末を混ぜた樹脂をつかい、内外は混ぜていない樹脂そのままにし、内外径ともきれいな表面にすることができる。 しかし、それが目的ではない。

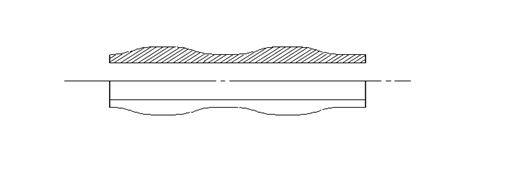

B パイプを隙間なく並べると、周りの液体が動かない、熱交換の効率が上がらない。そこで、内径は一定で、外径の何箇所かにふくらみを作った。並べたとき、ふくらみ部分が同じ場所になるように並べれば隙間ができるチューブということで、夜間電力を有効利用して、空調に役立てようとするエコチューブとして使われ始めている。エリアやビルの集中エアコンにも装置されはじめている。

普通、チューブを作るときには、キャリブレーションダイを使い、その内径にバキュームで密着させながら引き取る。チューブの外径を変えたければキャリブレーションの内径を変えなければならない。いわゆる、外径規制の方法が一般的ですが。

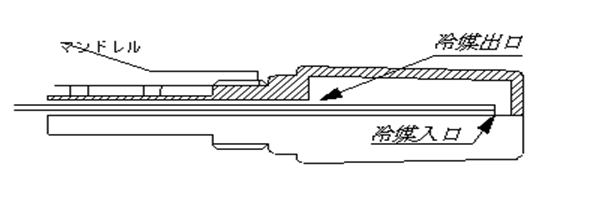

内径一定、外径変化パイプの成形は、インサイドマンドレルを使う。金型構造が複雑になることもあって、インサイドマンドレル方式は、内径規制で特殊な成形方法の部類になります。ある程度の大きさで、肉厚が薄いこと、内径の公差が厳しい、それらが条件になります。30φまでやった事があるがそれ以下はやって見る機会はなかった。

ストレートダイで作った方が場所的にコンパクトになりますが、クロスヘッドダイのほうが構造は簡単になり、より小さい径で作る事ができます。

一般的に使うマンドレルの先端にそれを取り付け、抱き込ませて冷却をする。インサイドマンドレルの外径がパイプの内径になる、そのパイプに一定間隔で補助押出機から同じ樹脂をかぶせればできる。技術的にはそれほど難しいことはないが、インサイドマンドレルに微妙なテーパーをつけることと、すべりを良くしなければならない。しつこいようですが、滑るということはテカテカに磨き上げることではなく、ザラザラに表面を荒らすことです。

メインとサブ(電磁クラッチ、タイマー付き)二台の押出機で下図のパイプが出来ます。勿論色や仲がいい樹脂なら変える事が出来ます。サブをもう一台増やせばもっと、いろいろな変化をさせる事が出来るのは言うまでもありません。

下地のチューブの厚さ、上乗せ樹脂の厚さ、間隔、乗せない間隔は自由に設定する事ができる。なにに応用できるか分からないが、こういう技術も持っている。異形の製品にも応用できそうですね。製法特許はとっていませんから、この方法を使う事はかまいませんが、もう公知にしましたから、どなたかが、特許を申請したら笑っちゃいます。

インサイドマンドレルの基本的構造である。ねじ部に空気が通りように溝を何本か切る。マンドレル内側の空気穴と排水パイプは突起でテンターを保つ。これをストレートダイでやる場合は出来るが、スパイダーの何本かの足を使ってやるので、構造が複雑になり、金型本体を大型化するか小さいインサイドマンドレルしか出来ない。