○ エッジング・グロメット

日本のエッジング ・グロメットの歴史はここから始まった。そして、紆余曲折のすえ、初めて作って50年後の今、太田化工の独占製品になった。電気材料会社から売り出されているが、すべては太田化工から提供されている。と言いたいが、失礼ながら、私の会社に、過去、頻繁にÐれ派入りしていた、何社かで作っている。私の孫会社でも作っている。でも、数社に過ぎない。

A ナイロンの異形押出を手探りではじめだして、約一年後、1970年、北川工業(当時北川ゴム工業)の社長が来社され、アメリカで見つけてきたエッジングとグロメットを作ってほしいということでした。当時ナイロンペレットを扱っていたのは、日本では東レだけだったので東レに相談に行ったところ東プラ精工を紹介された。私の運はもともと良いのだから北川弘二社長に会えた。北川社長も運がよかった。Gパンに長髪の私に会えたのだから。

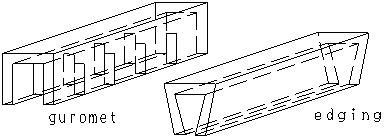

明珍副工場長と三上押出製造部長が応対をしていた、現場に呼び出しがかかった。私が応接室に入ったとき北川社長はどう思われたでしょうか、つっ立ったままで、細身だが太めの声で「君、これができるかね」と見せられたものは、エッジングとグロメットでした。エッジングはコの字を閉じた形、グロメットはコの字形に3mm間隔で切込みが入っていた。「できません」と言えば、それで話は終わり。勿論、東洋プラスチック精工にその返事をできるのは私しかいなかった。それに、私が断われば、北川社長は、持ってゆくところがないだろうと気の毒にもお思った。持ってこられたサンプルはやはり66ナイロンでした。できるかできないか即答しなければならない雰囲気だった。66では難しいことは経験済だった。「6ナイロンならできます、やらせてください」と答えてしまった。当時、押出部門の責任者は、課長だったが、その人は、この会話に加わっていなかった。

http://otaenplaext.net/concept84.html ナイロンとの出会い、参照

「3ヶ月、納期をください」言った後、現場にまだ仕事が残っていたので戻った。その後、どんな話しをしたのか、わかりませんが、30分後また呼び出された。「やってもらうことにするよ、よろしく頼む」でした。心境は複雑だった。自信半分だった。「君、車持っているだろう、三島駅まで送っていってくれ」痩身から、ひびく声で頼まれた。また、現場へ戻って、仕事の申し送りをすませ、事務所前に愛車、千ドルカー(当時360円/1ドル)パブリカを回した。副工場長の自宅(東レの社宅)が駅方面だったので一緒だった。駅まで1Kmくらいに近づいたとき、「まだ、時間があるから一杯どうですか」「いいですね」「君、車の運転だから、飯でも食って待っていくれないか」小一時間ほど待たされた。こちらの頭の中は先ほど降って沸いた話でパニックぎみなのに、「人にわけのわからない仕事を頼みこんでおいてそれはないだろう」。

北川ゴム工業にとって、これといった商品がなかった時代、「これは売れる」と、持ち込んだ商品が日本でも第一番に作られうることができる可能性が高くなったのだから、作れる可能性のある人間に会ったのだから、上機嫌だったに違いない。責任を感じさせられた。初対面のときの様子を記憶している方はそれほど多くない。

B その後が大変、期限は3ヶ月、早速、012という一番小さいサイズで、口金を作り、冷却用のガイドを作り試作を始めたのが、2週間後、やってみてびっくり、あきれるほど形にも何にもならない。当時はワイヤーカットはなかったので、溶融金型も上下二つ割にし、組み合わせていたので、隙間や足の長さが違っていた。それを、同じにするだけでも手加工で根気強くやった。

コの字の隙間(0.6)が狭くて、くっついてしまう。また、開いても、水が入ってしまって、バチバチ沸騰したり、隙間の中で前後したりで、躍り上がってしまう。チューブのような間接冷却はできない、直接水を垂らすしか方法が浮かばない、250℃くらいの樹脂に水を注ぐのだから無理がった。

また、二週間くらいかけて、冷却装置を改良しながらトライを繰り返したが、どうにもならない、とにかく、隙間に入った水が沸騰してしまう。突沸を防ぐにはどうしたらいいか、沸点が高い冷媒を使うか、突沸しない冷媒を使うしかない。6ナイロンチューブの曲げ加工や11,12ナイロンのコイリングチューブの熱固定に使っていた、ポリエチレングリコールやグリセリンを試した、やはりだめ。丸棒や板のアニーリングに使っていたカネクロールも試した。どうしようもなかった、前に進まない。たとえそれらがうまくいっても、価格的な問題が残る。

番頭の高柳さんが、何回か様子を探りに来ていた北川社長に報告するためだ。朝、7時半ごろ出勤すると、すでに、会社の門前で私を待ち構えている。「東京から名古屋へ帰る途中、下車して様子をみにきた」という。10分ほどいてすぐ待たせてあるタクシーで去って行った。気になるのは十分わかりますが、電話で報告はしてあるのだから、いちいち寄らなくてもいいのに、かえって、プレッシャーがかかってやりにくい。こちらも、その頃、壁に突き当たっていて、また、誰にも相談できず考え込んでしまっていた時期だったので、勘弁してほしかった。「引き受けたのは、お前だからな」と、上司の課長の目がいっているように感じた。

石油ストーブに当たりながら考えていた。そこで、はっと気がついた。周囲からは迷惑がられることは覚悟で、また、藁をもつかむ思いで灯油を使ってみた。目の前がパット明るくなった、天は未だ我を見捨てず、と、思った。見事に製品ができた。毛管現象で隙間に入り込んだ灯油は多少前後のゆれはあるものの、バチバチ沸騰せず、ジワーッと落ち着いていた。油槽全体から細かい粒子の蒸気が立ち昇っていた。製品がゆれていない。一人感激に浸っていたときだった。課長がすっ飛んできた。「臭いじゃないか、灯油なんか使って、火事にでもなったらどうするんだ」と、いわれた。取り巻きの連中もその通りと、言った顔をしていた。「この方法しかないのか」「製品を見てください」できている製品をしばらく見て、黙って出て行った。「やった」と思った。次の日の朝、高柳さんが門の前で待っていたのは言うまでもない。サンプルをもってすぐ去っていった。

早速、4種類そろえてサンプルを作り、提出した。2ヶ月経過していた。大変喜んでいただいたが、こちらとしては、まだ、グロメットが残っていたので喜びは半分でした。CEシリーズの完成だった。

グロメットの切込みが問題。連続プレスのように上から刃物をトントンと往復させ、その下に製品を移動させる方法が確実だし、上司の方々の案でした。しかし、それでは速度が遅すぎる、私は製品を移動させながら回転刃で払うように切込みを入れることを提案し押し切った。その手前、うまくいかなかったらどうしようという不安があった。装置ができ、トライをしたが、切り込み部分が割れてしまったり、斜めに切れたりで、すぐには、物にならなかった。いろいろ刃の種類を変え、最後に製品に吸水させ、問題は解決した。北川社長にあってから3ヶ月と一週間後でした。しかし、使った時間は、土日を含めて一日平均12時間はくだらない。半年以上かけたのと同じ。現在の製品に比べればまだまだ寸法のバラツキは大きかったので、それほど胸を張れる製品でもなかったのに、池上線に乗って洗足池の東京事務所に胸を張ってサンプルを持ち込んだ。押出グロメットCSGシリーズの始まりだ。

C この製品は、その後北川工業の看板的主力商品の一つとなり、多くの弱電メーカーと関係を持つ材料になった。現在でも、売れ続けている。現在は、太田化工とインドネシアのPT,Kで生産されている。結束バンド、自在ブッシュとスパイラルチューブもほぼ同じ頃から、日本に出現していた。すべてがアメリカで使われはじめたことがきっかけだった。結束バンドがやはり66ナイロンで作られたことが、それを裏付けている。K社長の勲何等の勲章を受章の理由になっている。

今も冷却用に灯油を使っているが、ナイロン原料の物性も改善され、金型の製作技術も格段に違うのでより安定して生産ができている。グロメットはカッターナイフの刃を折って使い、オンラインで切り込みも入れている。インドネシアオペレーターも普通に生産をしている。グロメットは切り込みだけだが、日本では、射出の自在ブッシュと同じデザインの押出自在ブッシュのような部分的に切り取る製品もオンラインで作っている。冷媒として灯油を使う製品はナイロンの異形品は勿論、他の樹脂でも、水が使えない製品に活躍をしている。PCはだめ。

2019年、インドネシアでは作っていない。

D 後に、この仕事を手がける従業員でちょっと意欲的な者は、なぜ水ではだめなのか、なぜ灯油なのか聞いてくる。現象を見ていないので説明してもわかってもらえない。自分がやれば水でできると思うらしい。テストの許可を求めてくる。「どうぞ」。やってみて始めて納得してもらえる。「灯油ということを知らないで、この製品をはじめて手がけたなら、作れることができたと思いますか」と問いかけてみる。未だに、日本では私がらみの会社でしか成形していない。灯油を使うなんて突飛なことはなかなかまともな人間では思いつかないらしい。50歳で亡くなった、大学時代からの親友が、「本当に、お前が考えたのか?」とからかうように言っていっていたことを思い出す。「考えたんじゃない、ひらめいただけ」と答えた。「お前しかこんなことを思いつく人間はいないよな、頭の中どうなっているの」でした。

E その後、1972年会社を辞め、1973年自分で仕事を始めた。どこから聞いたのか、北が社長から電話があって、「今すぐというわけにはいかないが、二年後くらいに手伝ってもらうことになるでしょう。」ということでした。期待はしていなかったが、本当に約二年後に呼び出しがかかって、スパイラルチューブの仕事を回してもらえることになった。後で聞いた話だが、このとき仕入先の潤工社がライバルにも製品を供給していたという揉め事があって、その会社からの購入をやめ、うちに切り替えたというのが実情だったらしい。理由は何でもいい、私がついていたということ。現在では、エッジングやグロメットでもお手伝いしている。

社長を辞めて、海外での活動場所を探していたとき、これらのことが縁で、北川社長から声をかけていただき、1996年から、インドネシアの北川工業の子会社、PT.KITAGAWA

INDUSTEIERS INDONESIAで押出技術の指導をさせてもらっている。30年以上になる細く長いお付き合いで、今でも一歩下がってしまう存在である。

2019年 北川社長は亡くなり、息子さんの清登三が社長になっていたが、今は、会長になっている。

エッジング、グロメットは、今でも、看板商品になっている。

これだけではないが、エッジング、グロメットとの出会いのおかげで現在があるといっても過言ではないように思える。

F この時の経験がその後の私の生き方に大きな影響を与えたことは間違いない。漠然とした自信のようなものが生まれてきた。できるかできないかやってみなければわからないと思ったら、「できます。」と言ってしまうことにした。そう言ってしまった以上は、何が何でも自分で最後までやるしかない。この後も同じような場面に何回か遭遇し、その都度、品質的にも価格的にも納期的にもお客さんの要望にお答えしてきた。言ってしまえば、世の中、何とかなるものだ、と、思うようになった。事実その後も言ってしまったことは、ことごとく実現している。言ってしまって自分が後に引けない状況にしてしまい、それに向けてすべてをぶっつけるやり方が自分流になった。

押出成形で新しい技術に挑戦するとき特に必要なことは、考え出した装置や与えられた原料で、スピードや収率は二の次で、どんな方法でもいいから工夫を加えて何とか製品を作ってしまう能力。たとえば、原料の溶融粘度が低くて、金型に通すことができない。これでは、話がそこで止まってしまう。その方法ではそれ以上前に進まない。次に、どこをどう改良すればより良くなるというヒントが得られない。冷却金型が不適当と思われるときでも、どうにかして格好だけはつけないと、もしその方法が一番優れていてほんの少し直せば完璧になるかもしれないのに、みすみすチャンスを逃がし、次の方法はだんだん本物から遠ざかってしまうかもしれない。いくつか方法が考えられる時、どの方法でも作ってしまうことができる腕が必要。比較をできるのはその人だけだ。

新しい製品のために装置を考え作る、その装置を使ってほかの人にやってもらっても、私が思うようには使いこなして製品を作ってしまう人はいない。この装置では出来ないという結論になってしまう。自分の装置は自分で使いこなすしかない。最初は自分だけしかできないに決まっている。製品が存在した事実があればいい、できるということが証明されればいい。その後は、黙っていてもその装置、そのやり方に批判が出る。製品ができてしまっているので周りからはどんなことでも言える。そうして、改良を重ねて多くの人ができるようになればいい。エッジングしかり、スパイラルしかり、POMチューブしかりでした。最初は私にしかできなかった。しかし、今ではインドネシアのオペレーターも問題なく成形している。

エッジングは、初めて灯油を使ったとき、もちろん仮の設備だった。一斗缶の底近くに穴を開け、コックを付け、水槽より高い場所に置き、そこからチューブを通って金型に注ぐようにした。水槽の下に一斗缶を置き、落ちてきた灯油を受け、上の一斗缶に戻した。そんな装置だから、改造の意見は当然、続々と出た。その時点でこのことに関して、私は興味がなくなっていた。

フライングで走り出し、走り始めたからにはゴールまで走りきってしまう、そういう姿勢と能力がないものにはこの仕事のリーダーには不向き。

G おまけの話、三菱エスカレーターの部品で、ウスガタクリップというものがある。エスカレーターの両脇にゴムのベルトが動いている。その内側にセットされている。原料は6ナイロンのMoS?入り、20年ほど前からこの製品はT社だけで作っている。もちろん、日本の他社では技術的にできていない。しかし、私なら、ほとんど、半値でできてしまうと思える。それを、証明するためと、PT.Kの技術力を皆さんに披露する意味で絶好のチャンスになる。ぜひ、進めたいと思っていた話、よくわからないが、以前、話の途中で掻き消えてしまった。当時の常務が潰したと、後で知った。

そうなると、私の性格で、なお、何とかしたいと思うようになる。そこで、考えた冷却方法が、またまた、冷却に灯油を使う、バキュームで引きながら形を整えることにした。エッジングはバキュームを使っていない。そのための装置を日本からインドネシアに持ち込んでおいた。実際、やってみて見事に製品ができてしまった。100%私のオリジナル装置でできることが証明された。それで、私は満足している。この製品を売るとか売らないとかは私の判断外ですから、どうでもいいこと。灯油にはいつもお世話になりっぱなし、今回もまたでした、困ったときの灯油頼み、というより、灯油教になりそう。

H おまけのおまけ。東プラ精工社をやめて2年後、私がいなくなった東プラ精工ではこの仕事が負担になってフジプラ精工社に生産を依頼した。ノウハウを渡したのだった。

太田化工で、私は北川工業とスパイラルでの取引が始まって、エッジング、グロメットについても期待をしていた。しかし、東レとの政策的な理由があったのでしょうか、なかなか、安い見積もりを出しても来なかった。エッジングやグロメットには、お客さんが使う長さに切って納める仕事があった。それを、T社、F社とも拒否していた。K工業はそれぞれの営業所が大変な手間と仕掛かり在庫をおいて、内職を使ってそれをやらなければならなかった。そこに目をつけて、カットものだけでも私のところへ回してもらえるよう働きかけた結果、やっと4分の1ほど私の元に戻ってきた。しかし、長尺物はついに社長を辞めるまでには戻らなかった。

インドネシアで仕事をするようになって、その技術的能力を示すためにも、利益的に自立するためにもエッジング、グロメットは,私が作った東プラ精工から切り替えてもらわなければ意味がない。しかし、本社からは一向に注文を出す気配が感じられなかった。そこで、注文を待たず、強引に製品を送り込むという手段に出た。これには、本社もあわてただろうけれども、結局そうしなければ、いつまで待っても来なかったでしょう。金額的な面だけならグループ内で作るこの方がいいことは明らかだが、政策的にT社との取引をなくすことはできなかったのでしょう。インドネシアで押出をはじめてしまったことは、いずれ早い時期にこうなることは予想できた。今ではそんな事件が無かったように当たり前に注文が来ている。

私が生み出して、私の手から離れたこの製品はこれですべて私の手のひらの上にやっと戻すことができた。20年かかった、それもインドネシアに来てであった。感無量であった。そして、また、15年経過し、インドネシアでの生産を止め、太田化工で生産することになった。日本や世界中のナイロン押出成形によるエッジング・グロメットはすべて、太田化工の100%シェアーになった。

各種で毎月の生産量は30万m位になっている。

エッジングに関しては、インドネシアのNANBUでも始めたが、北川から買って輸入していたインドネシアの東芝からの注文だった。その時には、灯油の入手が難しくなっていたので、PPの異形と同じような、金型で作った。しかし、製品は透明になってしまっていた。それでもかまわなかったが、東芝が撤退してしまい、生産をしなくなった。