○ ナイロンとの出会いと付き合い

デルリン、ユーピロン、ザイテル、ジュラコン、トヨラックなど怪獣のような面白い名前の原料とともにアミラン6ナイロンで丸棒、板など固化押出とチューブを作る溶融押出をやっていた。当時ではすでに何社かで、素材類の製造は始まりだしたという段階。ナイロンチューブはおそらくその時点では、ほかにはなかったはずだ。11や12ナイロンチューブの生産も二三年遅れて始まった。

https://www.toray.jp/plastics/en/amilan/technical/tec_001.html

A 1966年、6ナイロンチューブの成形を体験する。現在でいうドライキャリブレーション(D.C.Die)で外径5φ以上、以下はただ穴を開けてあるだけのフリーサイジングプレート(FSP)を使っていた。原料はトロトロのインジェクション用しかなく、相対粘度(ηr)は1~2程度でした。キャリブに通し引取機まで持っていくだけでも難しい。やっと引取機にかけても、バキュームで引けばC.dieにぺたぺたくっついてしまって、なかなかまともな製品ができなかった。先輩の方たちは大変苦労していた。もっともその人たち、押出の経験がなく、素人そのものでした。何の役にも立たなかった。

製品よりロスのほうがはるかに多かった。東レプラ研からも技術指導で、何人か応援に来ているが、その人たちは、自分で熱い樹脂をつかんで冷やしながら引っ張って金型に通すというスタートの作業すら、できないので、何がどう悪いのか体で感じることができない。適切なアドバイスはできない。現場人間ではないので仕方がなかった。

この状態から、脱するにはどうしたらいいかと考えた。金型から出てきた樹脂が、柔らかくてすぐにたれてしまい、横に引っ張ってなおかつ円錐形にし、C.dieに通す。今でもそうですが、その状態の樹脂を扱うテクニックを持った作業者はまれ。まず、やらなければならないことは溶融粘度を上げること。東レに頼み込んだが、相手にしてくれない、丸棒、板の成形には問題がなかったし、時間や金をかけて重合度を上げて原料を作っても売れる見通しがたたなかったからでしょう。

1031とか1041を作り出したのは1970年頃からでした。10の桁がηrをあらわしていた。

当時は、PCは、分子量で溶融粘度を表していたし、オルフィンなどはMI、MFIメルト インデックス、メルト フロー インデックスだった。後の話だが、カネボーからηr6の原料を作ってもらった。

結局、どうしたかというと、エポキシ系の熱硬化性樹脂を混ぜて粘度を上げて、何とかごまかしていた。これが、また難物で、私はなんともなかったが、多くの作業者はこれに触れてカブレを起こした。医者に「治療法はない、とにかく使うのを辞めなさい」といわれた。

次に、C.dieの改善ですが、多分、腐食を心配してだと思うが最初、SUSが使われていた。製品表面の筋や傷をなくすためといって、てかてかに磨き上げていた。塩ビはこれでいいがナイロンにとっては最悪でした。滑りが悪く、ぺたぺたと樹脂が金型についてしまう。見れば直感でわかるし、理屈的にも当然のことでした。C.dieの入り口と内側を、当時、木工家具製造会社などで使っていたサンドブラストで荒らした。長時間流していると、キャリブの入り口がてかてかしてきて滑らなくなるので、一旦止めて、サンドブラストで艶をなくした。

入り口のRも試行錯誤で改善し、材質は真鍮にした。抵抗が少なく最適な材質はアルミニュームですが、傷がつきやすいし磨耗しやすいので、ナイロンのときには使いません。柔らかい樹脂(ペルプレン、TPEなど)のときアルミを使います。

1970年ころは、6や66ナイロンのチューブを作る人は私のところしかいなかった。

独立後何年か過ぎて、カネボウが6ナイロンの売り込みに来た。1980年頃だったと思う。最後発で、なかなか売れなかったようでした。その時、私からアドバイスした。「超高粘度(相対粘度、ηr、5)のナイロンを作ってもらえれば買います」と。商売に飢えていたのでしょう、まもなく、1061相当(MC160)の原料を持ってきた。トライしたところ、今までにあったナイロンの中で飛びぬけて成形しやすかったし、製品のつやもよかった。粘度もバラツキが少なかった。それ以後、日本ではじめての押出用ナイロンでV-0の原料も作ってもらい、カネボウが撤退した現在は、MEPがその技術を引き継いでいる。(公表されていない)今でも一番成形しやすい樹脂としてその材料を使っている。ピーク時には10トン毎月使った。

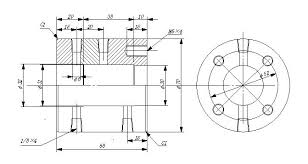

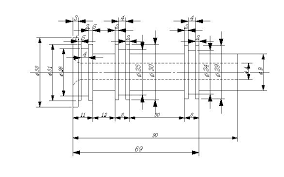

Calibrer Nylon

PA6とPA66、H-PVCなど、固い樹脂のチューブ用キャリブレーション ダイ。

B 1969年当時、まだ、サラリーマン。直属の先輩 (技術者であって経営者ではなかったその人は富士プラ精工を創立し、大変意欲的に仕事を拡張し、業界ではかなり名のとおった会社に作り上げたが、悲しいかな、バブル崩壊と共にこの世を去った。)が独立のため会社を辞めてしまった。技術的には大変器用な人でその人がやればうまくできるという製品もいっぱいあった。同じ装置を使っても出来ない人にはできない。どんな人でもマニュアルどおりにやればできるというものではない。現在でもその傾向は、この仕事に関しては変わっていない。その人の後、押出部門は名実ともに完全に私に任されるようになった。27才の時でした。ナイロン異形品の依頼が急にまいこみはじめた。アメリカでのプラスチック見本市を見てきた人や会社からだった。はっきり言ってコピー品の製造です。

C ナイロンの異型溶融押出成形は日本では行われていなかった。使っているものがあるとすれば、それはすべてアメリカからの輸入品でした。最初に手がけた製品は、チェーンコンベアーのチェーンが走るアルミ板の保護用カバー(高さ10mm厚さ1mmの馬蹄形)でした。66ナイロンMoS入り、が原料でした。MoSは、耐摩耗性を向上させるためにつかっているが、ドイツやアメリカのデータからで、日本でのテストデータはまだなかった。丸棒や板には5%ほど混ぜて規格品として売り出していた。

アメリカからの輸入品を国内調達に切り替えようとする当時の日本は、今のインドネシアの日系企業のような状態でした。盛んに欧米の見本市などからヒントを得て、いち早くコピーしようとした。

アメリカでは当時ナイロンといえば66だったので、その図面のまま66ナイロンでの依頼ばかりでした。アメリカからのサンプルがきれいにできているのがショックだった。デュポンのザイテル42を使ったが、やはり溶融粘度が低く、成形には大変苦労した。粘度を上げるためにこれにもエポキシ系の熱硬化性樹脂を混ぜることにした。その方法で、なんとか製品はできましたが、安定はしなかったし、エポキシの効果も少なかった。実を言うと6ナイロンと50%ずつでやると効果があったのでそうした。色もにおいも66のほうが強かったので客先には内緒だった。誰にも指摘されなかったし、喜ばれるばかりだった。これが、ノウハウというものだ。

金型製作技術にも問題があった。放電加工機やワイヤーカット機はなかった。両足の長さ厚さがなかなかそろわない。ヤスリで削ったり、タガネでたたいたりで試作を繰り返した。

冷却方法にも問題ありで、チューブを作るときと同じドライキャリブでやっていたが安定させるには難しかった。真空で引く場所が一定しないためだ。入り口に樹脂を一杯にしてしまうと、膨らんでしまい、そのふくらみが一定しない、ということは、製品と冷却金型の間に隙間を作らなければならないということ。真空圧が一定しないのは当然でした。

それでも、生産、納品は続行され、足の開きが一定しない製品を何とか使ってもらった。ほかに供給できる会社がないのだから客先も特採で受けるしかなかった。東プラ精工では今でも生産している。速度は一分50cmくらいだ。

この頃の話、製造と検査の関係はどこの会社でも、もめごとが絶えないのが普通である。規格に入っているとかいないとか、使えるとか使えないとか。作る立場としてはなんとか出荷してほしいし、検査は少しでも外れていれば現場へ返したい。客先との板ばさみは理解できる。それでも何とか認めてほしい。規格があってもボーダーライン上の判断は難しい。その部分は暗黙の了解が必要。人間関係のことだ。数字で何でも縛っても縛りきれない。はっきりさせようとすればするほど判断は難しくなるし、迷いも生ずる。あいまいな部分を残すことが大切だと思う。押出のQCは技術的な話しを客先と出来なければならない。

キタガワ当時、こんな話もあった。40数年押出の仕事をやっていて初めてのこと、私が直接依頼されたナイロン製品を本社を通して売ってもらうと、営業と品管に、話を持って行ったとき、「異形品の検査項目のすべてを全長、数値で保障できますか、できなければ、そんな製品は出荷出来ません」と、言われた。チューブなら、内外径の全長チェックシートはできるが、異形では、チェックポイントが多く、できるはずが無かった。品質保証課のマネージャーでした。その人は、大変な潔癖症の人か、或いは、ほかの理由でその製品にかかわりたくない人だと思う。私がインドネシアで成功することを嫌っていた、当時の常務の差し金だと、後で知った。こちらは、どうしようもない。説得する気にもならずに手を引いた。多くの会社がそういうことを望んでいるのか、管理、管理で安心しようとする人間が増えているのか、あいまいな点で責任を取れなくなっている余裕のない殺伐とした雰囲気は好きになれない。その話の後、そのQC人間がPT,KITAGAWAの社長として、赴任してきたのだから、後に、とんでもない扱いをされた。

D ナイロンとの出会いは、エンプラの押出でいくという意思決定のスタートだった。ナイロンの扱い難さのおかげで、ほかに手がける人も少なく、その後何十年もの間、特別目新しい商品を売り出すでもなく、食いつないでいくことが出来ている。ナイロンのスパイラルチューブはロングランである。

ポリアミドPAは水を吸う、その中でもPA6は、吸わせれば10%以上吸う。ということは、長さも重さも10%多くなる。1Mのものなら1,1Mになる。100gのものなら110gになる。もっと重要なことは、硬さも、かなり、やわらかくなる。今回、起きた問題は、作る方も、それを組み込んだ部品を作る会社も、その部品を組み込んで自動車を作る会社も、全く、知らなかったからだ。そのチューブは去年の12月から今年2月にかけて納品されていた。その後は、コロナの関係で、車の生産量が極端に落ちたので、その時の在庫で足りていた。

今になって、製品の物性に問題が起きている。最終ユーザーから、若干曲げてセットされていたが、折れるものがあったということだ。

元は、PA11、P40かP20のチューブが使われていた。それも、50年くらいの間、替えることはなかった。私は、その50年以上前から、このチューブの製造をしていた。だから、組み込まれる場所も知っている。最終ユーザーは、値段が高くても、安価な樹脂に替えることはなかった。エンジンルームの中の需要部品だったから、別の樹脂で作って、いくら,テストでOKが出ても、何十年も問題がなく使われていた製品、今、替えて、何年後かに問題が起きてしまったら、という心配があり、自分が、ここで替えるという決断ができないというか、今更、価格だけで冒険はできないという心理で、ずっと、変わっていない。ましてや、世界的自動車メーカーのインドネシア工場の購買が、値段だけで替える冒険などできない。しないのが普通だ。

しかし、そのチューブを、部品に使う仕事を受注した最近進出した日本ではその仕事をしている日系会社があって、インドネシアでもその部品を作ることになって、日本の工場から、それに使うチューブの現物と部面を持ってきた。私が、それを見せられたとき、今、その会社の同業他社にそのチューブを作って納入しているので、あ、これか、っと思っただけだった。20年ほど前に書かれた図面には原料名にはナイロンとだけしか書いてなかった。PA11のチューブだ。今、作っている同じ価格で見積を出させた。

その会社、もう一社、軟質塩ビや合成ゴムのチューブを作っている会社にも見積を依頼した。その会社は、ナイロンのことなど全く知らいから、合成ゴムで見積を出してきたらしい。依頼会社、ビックリ、内からの見積が5倍の価格だったと。依頼会社は、そのチューブの原料が何かを知らない。PA11課12だから、原料価格が、7~8倍するから、ほかの原料での価格を比較しても意味がないですよ、と言ってやっても、ピンとこないらしい。改めて、その合成ゴムの成形屋にPA11で見積を頼んだらしい。ところが、その会社、原料のことは知らないし、できないと返事が来たという。

依頼会社、あまりにも高いと思ったのでしょう、図面にはナイロンとしか書いてなかったからと、原料屋に他に安いナイロンはないかと聞いた。そして、紹介されたのがPA6だった。そこで、PA6で見積を依頼してきた。そりゃ、11ナイロンに比べれば、原料価格は3分の1だから、製品の価格は3分の1までにはならないが2分の1くらいにはなる。で、それで行こうということになった。この時、ナイロン6の吸水に着いて知っているものは私以外まったくなかった。内の社長や工場長も依頼会社の誰も、そして、その会社からそのチューブが使われている部品を購入する会社に人も、とにかく、全然、知らない状態だった。

ナイロン6で試作の依頼が入った。そこで、内の社長や工場長に、PA11は吸水率0.2%くらいだから、環境によって状態が変わらないが、PA6は吸水率が吸わせれば10%以上だから、長さも、固さも、極端なことを言えば、径も変わる。1mのものが1,1mになるかもしれないよ、と、話をし、そのことを依頼会社に行っておきなさい、と、言っておいた。しかし、彼らは、それほど、気にしなかったようだ。話をしなかった。本人たちも、意識をしていなかった。

内からのサンプルを受取り、それを組み込んで、部品を納入し、最終ユーザーの承認も取った。そして、注文を受けた。そして、初納入。そこまでは、順調、そして、クレーム、長さが一定ではない、すべてが長すぎると、返品、吸水が少ない状態で出荷した後、吸水して長くなったからだった。全品カットして、納入をし直した。受け入れOKになった。

そして、乾季が続いた。その間、コロナの関係で、仕事量が極端に減り、4月以降、注文が途絶えていた。ところが、最近、仕事を再開したのでしょう、在庫を使い始めたらしい。製品が短くなっていたが、交差内だった。固くなっていて、曲げるのが難しい、中に、折れてしまうものある、という、クレームが来た。

PA6は、この用途には適さないと説明し、11か12に替えてもらうしかない。