最初、1998年に中型水槽の枠として、現在より小さく薄い製品の依頼があった。勿論、これも、日本のどこかで作れて、インドネシアで輸入していた製品でした。それも、やはり硬質塩ビ製でした。これをPSで作る事にした。当時、日本人の若者も技術を覚える為に来ていたので、良い、教材として捕らえ、金型の製作の手本とした。

99年の春からその年の夏場向けに量産が始まった。私は契約切れで、8月をもって帰国した。帰国して半年後くらいに、リマテクノ(当時はまだ、リマタカハという会社だった)から、太田さん、インドネシアへ戻ってコールが起きた。製品の不良品が多くて困っているともこと。何が不良かというと、寸法不良だという。また、日本人の若者の対応が悪いという。だから、早く戻って私に責任を取れと言うわけでした。

再赴任後

2000年夏、インドネシアへ再赴任した。この仕事以外に、何社かに対し、問題が起きていたが、水槽フレームについてはそのうちの一つに過ぎなかった。このことについて、日本人の若者が、三者に対し、怒っている、かかわっている者全てにである。先ず一者は、私に、金型の設計が悪い、と言っている。金が掛かるので、自分の思うように修正できないから、そのまま使うしかないといっている。二者目は原料メーカーに対して、原料の溶融粘度(MI)のバラツキが大きすぎる、安定していない、なんとかしろと言っている。三者目は客先に対し、寸法公差が厳しすぎる、そんな過剰品質は必要無いじゃないかと言っている。だから、二者三者を怒らせてしまっていた。私も、その話を聞いて呆れた。

直ちに、彼が使えないという原料を使って、今までの金型で、製品を作って見せた。何の問題も無かった。客先の言う規格にも安定して満足し生産を続けた。

原料メーカー、客先とも、安堵させた。若者本人は何かを感じてくれて、発奮材料にしてくれればと思うが、何も感じていなければ、それはそれで、それだけの人間だと思うしかない。

2002年大型水槽フレーム

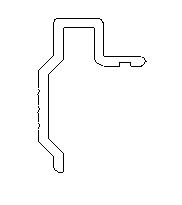

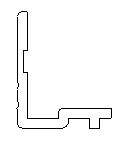

中型、大型のモデルチェンジにあわせ、強度を上げるために、フレームの形状も大きく、厚い方向にデザインが変更になり、試作が始まった。上枠、底枠、柱3種、バー、ガラス蓋置の7種の金型を一気に作った。原料は、柱が透明HIPS、その他は、黒とグレーでHIPSとGPPSの混合品(MIPS)を提案し、認められた。

柱について、以前はなぜか透明GPPSを使っていた。これは水槽の四つ角に使います。何かをぶっつけたりする場所である。ぱりぱり折れやすいGPPSは危険過ぎるので、HIPSに変えてもらった。この形状は、偏肉の最たるもので、曲がりと、厚いところに巣(気泡)ができやすい。巣を消す為には超徐冷をしなければならない。水槽の長さをたった40Cmにした。それで、巣は消えるが反り(R=500mm)は消えない。どうしても後修正が必要だ。4本束ねて電気炉で80℃でアニーリングをした。これで、やっと、まともな製品になった。

枠関係については、大変やっかいでした。まず、艶の問題、射出品と違って表面の状態を同じにする事が難しい上にHIPSだけでは艶が足りない。GPPSを大量に混ぜれば艶が改善される事は分かっていたが、後で問題になる、両端カットに差し支えがあった。結局、トライアンドエラーの結果20%混ぜることにした。

次の問題は、製品の曲がり、反り、ねじれ、閉じる、広がる、などの変形、勿論、原因は歪による事は分かっているが、あまりにも、気を使い修正する箇所が多すぎて、修正の位置や順序に悩まされた。生産のたびにそれが変わるので、オペレーターは忍耐強く、頭を使って、いちいち調整しなければならない。インドネシア人スタッフにとっては、押出はこういうものだという勉強になったに違いない。その点彼らを使う日本人がわかっていないのが大変残念である。

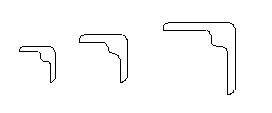

両端45°カット、これは押出成形屋さんの私達の仕事ではないが、どこかでやらなければならない。客先にとっては作るところにやってもらう事が一番便利、また、頼まれれば、何とかしてあげようというのが私の性分。インドネシア人スタッフに器用な人がいて、自分がやると、自発的に言ってきた。ディッキ君である。もともと、垂直に切る手押しの切断機は有った。それに、アルミアングルを45°にセットし固定しそれをガイドにして切る。それらの準備を彼が全てやってのけた。実に器用である。ただし、問題があった。それは製品の変形の問題で、切る製品の断面形状が微妙に違うので、切った製品を付き合わせてみると、微妙にずれるという現象だ。

それぞれは寸法公差にちゃんと入っているが、入っていても、ずれるのだ。そこで、自主的に寸法公差を狭くしなければならなかった。特に長さの公差はゼロにするしかなかった。ちょっと長めに切っておき少しずつ短くして公差をゼロにする工夫をした。ちょっとでも切りすぎればNGになってしまった。ねじれも全くゼロにしなければならなかった事は予想が付くでしょう。

45°カットの尖った端が欠けやすい事にも大変気を使った。先ほどの原料混合比にも大いに関係した。丸鋸の刃についても、常に研ぎに出し何時も新品同様のものを使わざるを得なかった。

傷が付きやすい

つめの先がちょっと触れただけでも跡が残る。切りカスをすっただけでも傷になる。艶がいいのでそれが、光の当たり方で、大変、目立つ。確実にNGであった。取り扱う人は最期まで手袋を使用した。最終的にはラップをし保護し出荷した。運転手にもハンドリングを指導した。それでも、どこで付けたのか擦り傷で返品が耐えない。なかなか、この点について責任を明らかにする事は難しい。

柱の原料

これは、完全に原料の問題、溶融粘度のバラツキが大きいというのではなく、融点のバラツキが大きいのだ。30℃以上は違う。最初は、サーモカップルやヒーターを疑った。普通、原料を疑う事は無い。今まで経験した事がないバラツキだから、なおの事である。結局、他に異常な点は無かった。原料を疑うしかなくなり、思い切って、全体の温度を40℃上げてみたら、問題なくできてしまった。この原料は他の射出成形屋が大量に使っていて、何の問題も出ていないという。というのは、射出の場合、流動性をよくするために温度設定が60℃も高くしてあるのだった。押出は溶融粘度をぎりぎりまで高くするため、温度をぎりぎり低めに設定しているからです。

やれやれでした。

|

|

|

|