○ スパイラルチューブ

1970年ころから、チューブに、螺旋状に切込みを入れたスパイラルチューブというものが世の中に出始めた。主に電線を束で配線する箇所でばらばらにならないように巻きつけておく、という使われ方がされ始めていた。扱っている電材販売屋がPEチューブを仕入れて自分のところでスパイラルカットをしていた。現在では、結束用に加え、耐熱や難燃で、熱い部分に触れそうなホースを保護するとか、フレキシブル性を保ったまま破裂強度を増すために、後付けで巻きつけるとか、カラフルなものは装飾、デコレーション用にも使っている。応用範囲は広いようです。

独立して初めての仕事が、そのチューブを作ることでした。東方電材という会社でした。また、北川工業との初仕事もスパイラルチューブの供給でした。

このスパイラルチューブでもかなりの利益をあげさせてもらったありがた~い製品です。今では、価格は相当厳しくなっているが、それでも主力製品の地位を保っている。特にナイロン(難燃、耐熱)は順調である。高級車のラジエーターホースやフュエルホースの保護と強化の役で安定して使われている。インドネシアのキジャンなどにも使われている。

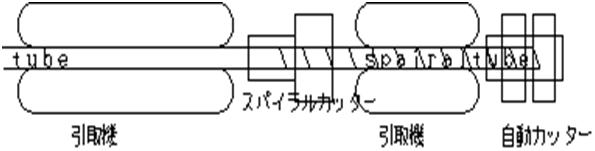

A 製造工程

スパイラルチューブが出来るようになった頃は

1 チューブに決まった長さでマークをつけながら、200m~500mで巻取る。

2 巻き取り機からはずして何箇所かで縛っておく。

3 巻き戻しのロールにセットする。

4 ナイロンは給水させる。

5 スパイラルカットをする。

6 マークで切って箱詰めする。

7 そのまま出荷するか、一定の長さに切る。

現在の製造工程は 1~7を一つのラインで作っている。原料を入れれば定尺カットされた製品が出てくるようになっている。ナイロンのスパイラルも同じこと、カットの前に水を吸わせてやわらかくする必要は無い。カット品の両端の仕上げは客先によって様々な形状を求められるので、未だに挟みで切っている。

装置で一番重要な箇所は、スパイラルにカットする部分。刃の材質、セットの方法、深さ、角度、回転数、通過速度、ガイドの径、などなどさまざま検討し、現在のやり方に落ち着いている。刃の形を工夫してカット面が面取りになっているナイロンスパイラルは、大変、作業者の手に優しいスパイラルとして好評である。

B 問題点

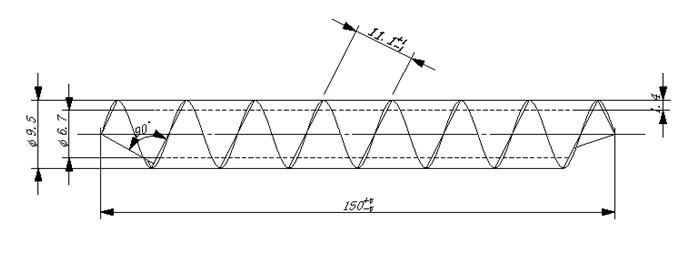

この商品で一番問題になることは、内外径の寸法の表示の仕方とカット物の長さの基準。

スパイラルカット前のチューブの内外径はコントロールできるが、スパイラルに切った後、歪の関係で、小さくなるのが普通だが、その程度が一定しない。必ず指摘される。では、どの段階の部分で寸法を表示するのか。現在は、スパイラルにカットする前のチューブの寸法を表示しているので、スパイラルに切ったあとの寸法はそれより、小さくなっているのが普通です。その代わり、長くなっているはずです。

カット物の長さの設定は、見かけの長さで管理することは意味がない。スパイラルカット後の縮み具合や公差内での寸法のバラツキによって、巻きつけた時の長さも一定しないので、金属パイプに隙間なく巻きつけて±何㎜と決めている。新規の客先には、この二点をよく説明しておく必要がある。

外観と巻きやすさの関係で、薄くて、同じ樹脂なら柔らかくて、すべりのいいものが求められる。また、切り口がめくれ上がってバリが鋭利になっていては作業者が怪我をしやすい。この点も注意が必要。

製品品番のつけ方は各社まちまちである。内径をあらわしたり、外径をあらわしたりである。大半は内径であらわすが、

C スパイラルに切る刃は、グロメットのときも同じだが当初は、これ専用にわざわざ切り出しナイフを小さくしたようなものを作ったり、カミソリの刃のいろいろを試したりした。また、鉄鋸でナイフを作った。しかし、満足できるものはなかった。カッターナイフが市場に出始めたころから、一片を冶具ではさんで使い捨てで使っている。それ以後はこの方法で変化はない。ただし、市販されているカッターナイフの材質にもいろいろあるようで、切れが一番長持ちするものを選んでいる。タジマ

Sekitar Ciater