○ 11,12ナイロンチューブ

現在、インドネシアでもサンヨーの水の汲み上げポンプの循環ホースとして成形されている。LDPEや12,11ナイロンチューブの成形に使っているバキュームボックスのウエットキャリブレーションダイの入り口前に水を出すための穴がある。ドイツから技術導入の6ナイロン用キャリブにはなかった。

A 6ナイロンチューブがなんとか95%以上の収率でできるようになった頃、東レから、12ナイロンペレットが売り出された。6ナイロンは、絶乾では硬く配管用には不便な点が多かった。そこに、可塑剤入りの12ナイロンが登場し、脚光を浴びだした。その時期と相前後して、リルサン(11ナイロン)が登場した。物性はほとんど似ていて、チューブの用途は完全にバッティングしていた。親会社の関係で私たちは12ナイロンで特に潤滑油の給油配管用途向けにチューブを作り出した。

樹脂は調度てごろな溶融粘度で扱いやすく、6ナイロンと同じドライキャリブレーションを使い、何の障害もなくできた。もちろんそのまま使用に問題はなかった。しばらくして、客先から「お宅のチューブはクッキングテストでネッキングをおこす、破裂強度が弱いのではないか」という、妙なクレームが入ってきた。聞いてみると、チューブの折まげを何回かすると、亀裂ができ最後には、切れてしまう、ということだった。フランスからのリルサンのチューブを持っていて、こちらは、製品のつやも良いし、亀裂ができなかった。改善ができなければこちらに換えるといわれてしまった。

考えた。そういえばペレットは艶がいい、直接水へ入っているからだ。うちの製品はつや消しになっている。C.dieでしごいてしまっていることが原因と考えた。キャリブを使わないで単なる素引きでチューブを作ってみたところ、折り曲げテストでOK。ではどうすればいいか、C.dieに入る前に水で予備冷却することにした。

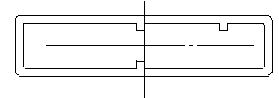

B 6ナイロン用のドライC.dieの入り口の周りにリング状に0.8の穴をあけ、C.dieを冷却している水がそこから出て溶融樹脂にかかるようにした。大成功、つやは良くなったし、亀裂もなくなった、その上、生産速度も倍以上に上げることができた。おかげで、11ナイロンに換えられることはなかったし、別の客先からの11ナイロンチューブの国内調達のお手伝いをするようにもなった。

まもなく、11,12ナイロンの特性をいかして、コイリングチューブ(先端にエアーガンをつけて空気を噴出したり、釘打ち機、ねじ回しに使う、上から吊り下げられて使うことが多い)と多芯管チューブ(違った色に着色したチューブを何本か束にし、それを軟質PVCで包み込むようにコーティングしたもの、2芯〜12芯まであった)の生産が始まった。

バキュームボックス(V.BOX)ができてからは、こちらのほうが真円もでるし、より速度も上げられるので、6ナイロンC.dieに穴を開けた物は使っていない。もっぱら、6ナイロンチューブだけに使っている。V.BOXの場合は最初から水の穴を開け、キャリブと製品の間に水の膜をつくるようにしたので、ドライに対してウエットと呼ぶことにした。

どちらのキャリブを使うかは、水の模様が付きやすいかそうでないかで決めるのが間違いはない。6ナイロンでも使えるものはどんどんウエットを使い出している。特に、耐熱6ナイロンの面取りスパイラルだけはウエットを使ってきれいなつやをだしている。

この方法の課題として、ボックス内の減圧による微細な気泡の発生と、それが製品に付着することによる製品表面のへこみをなくすことが残っていたが、現在では、D.C.DieとV.Boxを組合せて使い解消している。

この方法は直接金属でしごく製品より、ストレスクラックが起きにくくなる。例えば、薬品付着による、ヒビが入る現象を和らげるか無くすことが出来る。香水やシャンプーのボトルの中に入る吸い上げポンプに付くチューブはどんな薬品でもクラックが入ってはならない。インドネシアでもこの問題を解決し生産のお手伝いをしている。

バリ自爆テロ現場 渋滞風景 チャンディプランバナン アンチョール ドゥファン

|

|

|

|