○ 金型

溶融押出の金型は溶融と冷却の二つが必要です。その間にはエアーギャップといっている空間がる。成形時その距離がかなり重要です。

今、装置屋が作るチューブの金型、冷却金型 水槽は至れり尽くせりだが、何か一つの樹脂、

それもグレードの特性が決まっているもの、でしか出来ない。

融通が全く利かないし、製品の物性に問題があった場合はメーカーの責任にはならない。射出の金型は金型屋が製品が出来るまで責任を持つ。押出はそういうわけにいかない、全て成形屋の責任である。それを理解しない、中途半端なプラスチック成形をしっているという人が多い。

私の水槽はどんな成形方法でも先端を交換すれば冷却金型が装着できるようにしたある。

それはさておいて、私の金型の経歴を記しておく。詳しくはないのであまり参考にはならないでしょうし、それぞれを生かすにはテクニックが必要です。

A チューブ金型の変遷

A−1 まず、ナイロン用キャリブレーションダイが与えられた。間接予備冷却の後、直接真空で引っ張り、キャリブの内側に密着させる。同じ径のパイプを5〜10Cm通過し、水槽に入る。この方法は、キャリブの入り口に溶融樹脂を密着させ抵抗が大きいため、比較的急に固まる樹脂だけに使うことが出来る。ナイロン、HDPE、PC、POM、PMMAなどである。

A−2 ナイロンでも5φ以下になると、A−1のキャリブではスピードが上がらない。そこで、サイジングプレート(素引き板)、単に、アルミ板に穴を開けただけのいたって簡単な方法でやってみた。ほどほど、スピードを上げることが出来たが、製品の楕円を直すのに若干の工夫が必要だった。水圧を出来るだけ少なくする。プレートを通過するときに隙間から漏れる水の位置と、量に気を使った。溶融樹脂をプレートに密着させ、しごく方法は出来ない。必ず、フリーにしなければならない。

しかし、この方法も、固化速度が遅いPEやPPなどの細物は出来ない、どうしても楕円になってしまう。

A−3 ナイロンで11や12はA−1で製品は簡単にできるが、チューブの艶や物性が落ちる。そこで考え付いたのが、A−1の前に穴を開け、そこから出る水で、予備冷却することだった。これはこれで、問題は解決したが、その他の樹脂にはあまり有効ではないのでその後は使っていない。

A−4 A−1、A−3のキャリブでLDPEのチューブを作っていたが、スピードがあがらないし、表面がささくれ状態でうまくいかない。A−2ではナイロンしか出来ない。スピードを上げる必要があった。そこで、バキュームを一杯にかけるのではなく、減圧ということは出来ないかと考えた。ボックスの中を減圧し、そこを通過させるという方法である。一番の心配は、冷却水を供給しながら、排水を兼ねたホースを使って減圧するので、安定するかどうかだった。これが、見事に何の問題もなかったので、すんなり成功した。細いチューブもこの方法でOK、LDPEをはじめ冷却速度が遅い樹脂のチューブには適している。ただし、これですべてが解決したわけではない。

問題点は長時間運転の給水量の安定と予備冷却水量の安定化である。

A−5 エラストマーのように、LDPEより柔らかい樹脂はどうか、水やエアーで予備冷却し、バキュームを少しだけにしても、キャリブの入り口の抵抗で樹脂を引き取れない。かといって、A−2のように接触させないわけにはいかない。

キャリブの材質をかえてやって見ることにした。Alが、一番抵抗が少なく、柔らかい樹脂に適していることがわかった。Alにもいろいろ種類があって、出来るだけやわらかいものがいい。しかし、減りも早い。 その後は、真鍮で作っているが、樹脂が引っかかりやすい場合は、Alでうまくいくことがある。このことは異形にもいえる。接触面積を少なくし、抵抗を減らす為である。サンドブラストでホーニングすれば、接触面がざらざらになって抵抗が少なくなる。そのあとメッキも考えられる。

A−6 いろいろやっている中で、POMやPCチューブはなかなか収率が上がらなかった。スピードを上げたほうが、より徐冷になり表面はきれいになるが、楕円傾向になってしまうなど、他の障害が出てしまう。

一瞬、表面だけ急冷にし、その後はA−4にしたがってみた。サイジングプレートをバキュームボックスのキャリブの前に貼り付け、溶融樹脂を密着で通過させた。

POM,PC,LLDPEの細物、特に肉薄の製品に威力を発揮する。インドイネシアではボトルの吸上げポンプのLLDPEチューブの生産に使っている。

B 樹脂別成形方法

チューブの成形方法の基本形は、4種類。もっと、いろいろな樹脂や大きさに広い範囲で対応できる成形方法があればよいがと思う。

B−1 素引き(サイジングプレートのみ)しごきは除外する。小さい製品向き。ただ、アルミプレートの穴を通過するだけだから、水面は、ぎりぎりまで低く調整する。水に勢いによって製品が動いてしまうようでは良くない。エアーギャップによって、チューブの外径、肉厚を少し変化させることができる。 異形も小物ならこの方法でできる。

小さい製品なら、基本的に全樹脂に適応する。大きい製品には適さない。

プリウレタンは丸くするのが難しいが、どんなに大きくてもこの方法しか出来ない。予備冷却や水槽内で如何に丸さを保てるようにするかが工夫である。

B−2 ナイロン用ドライキャリブ PA,POM、PCその他、比較的冷却速度が早く、硬度が高い樹脂。キャリブの入り口での抵抗で製品が伸びてしまわない樹脂。6ナイロンの場合、キャリブの内径は、製品の外径の4%プラスがちょうどいい。PC,POMは2%がいい。ノズル・マンドレルの比率は、隙間が大きめになるように選ぶ。

密閉形状なら、多角形もこの方法を使う。

B−3 LDPE用ウエットキャリブ LDPE、N11,N12,比較的冷却速度が遅く、冷却後も硬度が中間ぐらいの樹脂。予備の水の量で寸法や表面の状態が変化しやすい。キャリブの内径は、製品の8%プラス、ノズル・マンドレルと製品の比率(引落率)は丁度か若干隙間が大きめ、製品の3倍くらいがいいが大きい物はそうもいかない。

B−4 B−1と3の組み合わせ。1と違うのは、密着させること。予備冷却水を多く使うこと。PC,N6,POM、LLDPEの細物に最適。スピードはほどほど上がるし、丸くもなる。

B−5 B−2と3の組合せ。B−2と同じ樹脂、形状の安定化。

C 異形の金型

溶融側はとにかく、その製品の形状で出てくるように修正しなければならない、これこそ樹脂を決めておいてから出ないと、金型をいじりようがない。その樹脂にあわせてトライアンドエラーで根気良く修正していくしかない。これは近道はない。経験と勘の世界である。

冷却金型では、肉厚のバランスを変化させ、調整することは出来ない。

冷却金型でエッジングの方法は例外で、PA(ポリアミド)にしか使えない。そのほかの樹脂では、灯油で変質してしまう。

C−1 隙間の全体を製品より0.2〜0.3mm広くして、トライしてみる。一発でOKになることはないので、修正を繰り返すしかない。これこそ勘の世界、収縮は内側にすることは間違いないが、どの程度かが問題。思い切って多くとり、経験をつむことも必要、やって見なければわからないことは、どんどんやってみる。やってみる速度が第一。溶融金型の隙間調整と同じく、製品が通過する部分の隙間調整も、経験と勘の世界です。

C−2 金型を有効に使う

a 成形速度。

b 樹脂温は低く、粘度を上げること。

c エアーギャップと金型に入る角度。

d エアーを使う。

e 金型入り口のR。

f 冷却水とバキュームで引く位置、使う、ふさぐ。

g 重ねたブロックの押さえ方,隙間の作り方。

h 金型の後ろで広げる、閉じるなどの簡単な装置。

i 入り口で押さえるために、何かを使う。

j マグネットを有効に使う。

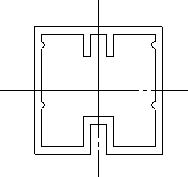

問題 異形製品の金型は一番単純な物で、溶融金型と冷却金型を一セットとします。

溶融樹脂が出てくる口金と溶融樹脂を通しながら形を決める冷却金型です。

二つの金型の組み合わせの位置関係はいくつ有りますか?またそれぞれの調整方法はいくつですか?正解は4種類と2種類以上です。組み合わせは8種類以上、またそれぞれの位置関係は、微分的には無限大です。

四種類と二種類が何なのか考えてください。

押出のインドネシアの日本人スタッフでこれらを使い分けることができる人はいません。調整を出来る人もいません。インドネシア人では三人います。これらを駆使して良品になるようにしていく。出来ない日本人が出来るインドネシア人を評価しているのですから、奇妙な世界です。何を機銃に評価しているのでしょうか。