○ PPタンカル入り異形

こんな製品にも物語がある。

1996年インドネシアで仕事を始めた時、同じ頃オープンした直ぐ側のParamount Bedに挨拶に行った。押出の異形品が出来ないかどうか聞かれた。その時は、装置が小さくて出来なかったので、お断りをした。2000年に少し大型の装置を入れたので、改めて挨拶に行った。インドネシアにはそれを作る技術がなかった。勿論、まだ、日本から輸入していたので、早速、やってもらいましょうということになった。

病院のベッドの両サイドに取り付けるサイドバンパー(Side Bumper)という製品の成形をすることになった。

1 製品を作る

まず、製品のサンプルと図面はあるが、原料がどんなものか分からない。出来るか出来ないかわからないがこれも出来ると軽く宣言した。

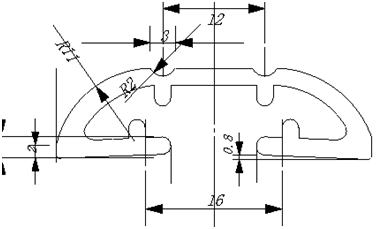

日本で使っている原料はPPのタンカル30%入りで、どういうわけか理研ビニールで作られたもの。価格はびっくりするほど高い。図面にはメーカー指定はないので、インドネシアで見つけることが出来て成形できれば変えていいという話だった。

タンカル30%のPPはインドネシアにもいくらでもある。価格は100円/Kgで日本製に較べれば只のように安い。これで出来れば輸入しなくていいし、在庫も最小限におさめられるし、製品価格も、下げることが出来る。こんなことを目論んで、何種類か取り寄せ、トライしてみた。これが呆れるほどどうしようもなかった。タンカルの粒子が大きくてその白いブツブツが表面に出てしまう。それだけなら、なんとか改良だ出来るのですが、溶融金型から出てくる肉厚の状態が全然思惑通りにならなかった。また、冷却金型にペタペタ引っかかってしまい、引取ができない。

原因はMFIが大きいからである、溶融粘度が低いのだ。粘度が高いPPを提供して、タンカルを混ぜてもらったが粘度が落ちてしまって、結果は同じだった。

どうしようもないので、理研から原料を取り寄せてトライした。

金型から出てきた樹脂の状態がまことによろしい、これで、製品が出来なければお前の腕が悪い、と、言っているようだった。

結局日本製を使うしかなかった。日本製でもこの原料は理研以外のものではだめだった。数値的にはMIが3で押出用としては普通かなと思うのですが、実際、扱ってみると1以下に感じられた。かなり高粘度である。また、製品の艶がいい。タンカルの粒度をかなり小さくしてあることが分かる。

これは、おそらく、成形屋と理研の間でかなりの時間と手間を掛けて開発した原料に違いない。担当者の頑張りの結晶だと思われる。

金型はどうせトライアンドエラーで根気良く修正するしかないので、設計に悩むことはない。出来てしまえば、やるだけである。削ったり盛ったりして、その金型を使い製品を完成させた。

2 図面と製品

最初、サンプルと図面を見た時、サンプルが図面通りにできていない。それを言うと、とにかく図面どおりに作ってくださいといわれる。本当にそれでいいですねと念を押す。手間隙掛けて納期どおりに検査表とともに提出する。先方からのサンプルと形状が違うことは見た目で分かる。

一ヵ月後に日本の本社からOKが出たという朗報が入る。それで、生産が始まるかと思えばそうではない。こちらのサンプルを現場でセットテストをしてみたら、不具合が出た。使えない。

今度は、先方のサンプルどおりの製品を作って欲しいといいだした。やっぱり、と、思いながら、金型を修正し、また、トライアンドエラーを繰り返しそっくりさんを作って提出する。そしてOKになる。

図面は変更しない、本社の承認を得るのが面倒だからだ。こちらで図面を書いて、寸法公差も決めて、先方に提出し、本生産となる。文句は言いません。良くある話ですから。

現TOYOTABOUSTOKU(以前、KADERAそしてABA)向け、トリムシートコーナーもそっくりだった。本社の承認を得るために、わざわざ、現地では使えない、図面通りの製品を作らされて、本社のOKが出てから、現地の仕様にあった製品形状に変えた。

、

3 原料練り直し

日本の理研から輸入した原料、最初は良かったが、二回目からの原料の物性が一定しないことと、製品表面の艶が一定しなくなった。同じロット内でもバラツキがでた。こういう時、海外ではどうするか。

ロット内でばらつくなどということは、信じられない。せっかく作ったペレットを、ロット内で均質化するためにするブレンドを手抜きしたとしか思えない。また、艶が悪いのは押出機を換えたとかなにかの条件で背圧が落ちたとかで、練りが足りなかったとしか言いようがない。

これをクレームとしても原料屋は、そんなはずはないと、言うだけでしょう。商社は何も分からない。怒って返品しようにも、運賃をどうするかでひと悶着起きてしまう。喧嘩腰にならなければ話しが進まなくなるかもしれない。責任の押し付け合いになるかもしれない。これでは、製品を待っている客先に迷惑をかけるばかりだ。

それではどうするか、こちらで不良品を作り粉砕し、再ペレットにしてから生産を再開する。これを繰り返す。

その状況を、商社や原料メーカーに連絡し、次の出荷の時には注意してもらうことにする。ペレットの検査前のチェックシートを添えてもらう。いかがでしょう、何処にも波が立たないし、何処にも迷惑をかけない。

4 PT Paramount Bed 坂本社長

私と同じ年、本職は経理屋さん、現地採用、インドネシアは20年以上になる、と、聞いている。

個人的お付き合いはないが、話をする機会は多かったように思う。

最初は日本の本社からくる注文をこなしていればよかったが、次第に日本からの注文がなくなってきて、ついにはほとんどなくなってしまった。内へのサイドバンパーの注文もなくなってしまった。

坂本さん、そこで、踏ん張った。実にこまめに、インドネシア中を走り回って、ベッドを売り込んだ。会社にはほとんどいない期間もあった。今では全土、かなり危ないところでも、回ってしまったのではないでしょうか。その頃、私がインドネシア国内を廻っているて、趣味ではないが写真を撮っていることを聞きつけたのでしょう。目的は違うが、インドネシア中を廻るということでは似た行動なので、お互いに話しを理解出来る。

ベッドの国内売りが軌道に乗り、見事に生産台数を回復させた。日本からも認められ、新機種の生産が日本からも来るようになった。

また、AcehやNias,Jogja,Banturなどの大地震の後、ベッドを寄付し、自ら、現地へ飛んで組立作業の陣頭指揮を執った。頭が下がる。

余計な話しだが、評判がいいと言われているPT.Paramount Bedのカレンダーは四年前から私が撮った写真をメインで使ってもらっているが、最近は坂本社長が撮ったAcehのBanda AcehとかMalukuのAmbonなどとても危険で私がいけないところの写真も使われている。後の私もアンボンにはいっている。

パラマウントベッドとは、エンドオタになっても新製品で手伝っているし、ゴルフも一緒にやっている。