○ トリムシートコーナーなど

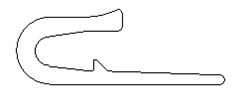

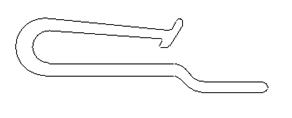

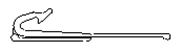

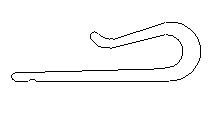

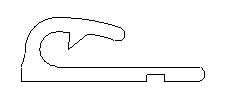

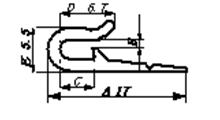

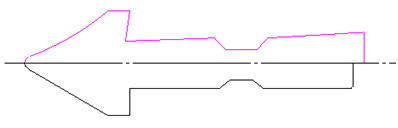

車のシートやヘッドレストのカバーは布やレザーをどんな方法で包まれているのかご存知ですか。こんな形をしたPPの押出品をフックのように使っているのです。断面を見ると薄くなっている部分があります。そこにシートをミシンで縫い付けています。色は自然色と黒です。長さは色々10mm〜1m以上があります。車の部品ですから、何種類、何本でもカンバン納入です。

太田化工でも何種類かやっていますが、インドネシアでは国民車的なキジャンに使われているため大量に生産する。話があったのが1996年でした。日本から輸入していたものを国内調達に替えたいということから始まった。図面はPVCでした。これをPPでという。PVCなら、インドネシアでも東南アジアでも作れるがPPでは確実に出来るという返事が無かったし、トライさせても満足出来るものが出来てこなかったらしい。

そこに、私が現れて、簡単に出来ますよと言ったし、場所は近い,最初はプロガドゥンだったが、現在は隣が納品先になっている。お互いにこんな便利さは無い。直ぐに話は進行した。

ただし、遣われ出すには二年半の期間が掛かる。車関係はそんなものだ。キジャンの場合5〜6年間隔でフルモデルチェンジをするので、その3年前ぐらいから、新しい部品の図面が出始める。それがスタートになり、量産の半年前ぐらいに数量や納品日程が決定になる。価格を問題にしなければ5〜6年間安定してフォーキャストが入るので計画生産ができる。

気を使うこと

これらの製品で気を使うところ、検査のツボは、曲がりというかそりと言うかと、開き具合である。ブロックPPなので、比較的やわらかい。生産後も変形しやすい。検査が難しい。ゲージを使って開きを検査するのだが、ぎりぎりのところは感覚で違う。検査する人によって結果が違う。こういうことをQCや検査部門は承知し、理解し結果を出さなければならない。そして、その結果に責任を持たなければならない。同じ、プラスチックの成形でも、射出と全く違うところだ。

冷却金型

PPは製品の収縮率が大きい方だ。また、ブロックPP製品の寸法が動かなくなるのは早くて一週間ほど掛かる。製品の中で一番寸法の大きい部分、例えば幅、の隙間を大きくしておかなければならない。どの程度かというのは、試作をしながら決める。開き具合も同じで、必ず大きく閉じてしまうので、大きく広げておきます。後で修正する場合が必ずあります。その場合でも、修正方法は自分たちで工夫します。工夫できなければNGが増えるばかりである。

エピソード 1

話しが始まって二年くらい経過した時、何種類かの製品が出来上がり出し、順次OKが客先からでていた。三年の契約が終わり、私は指導した日本人の若者に引継ぎ、後を任せた、もうそれほど難しいことはないからだ。ところが、一年後、呼び戻され再赴任した時、幾つかの問題が待っていた。待ち構えていた若者にとっては厄介な大きな問題だった、ストレスがかなり溜まっていた。そして、その若者は、普通より、ストレスが溜まりやすい人間だった。「太田さんが来たからには、もう私の責任では有りません、太田さんの責任になりましたから、全部何とかしてください」とあからさまに言われた。私の子供のような、かつて指導した若者からこう宣言された。気の毒に思った。

私にとってはストレスになるような問題ではなかった。淡々と計画的に片付けていけばいい問題だった。ただ、客先や原料屋と険悪な状況になっているので修復しなければならなかった。それに三ヶ月ほど必要だった。

その一つが、この、トリムシートの話しが止まっていた。私が帰国する時にはほとんど客先のOKが取れていたが帰国直後、客先からクレームが付いた。図面通りに作ってOKがでた製品のうち、一種類、現場で組み込みの時、不具合が生じた。呼びつけられて「こんな使えない製品を作って持ってきても困るだろ、直ぐ、作り直してもってこい」と客先の責任者から言われたとか、本人、カッとなって、金型を作り直さなければならないので、金型代の見積もりをだした。OKが出ない。その後何回も製品の催促があったが、金型代を払わないから知らん顔をしていたと言う。半年以上、ストップしたままだという。客先からも呆れられて、音沙汰がなくなってい

た。

そこで、客先の責任者に再赴任の挨拶方々、現状を聞きにいった。その人、口の利き方が乱暴、車関係の会社の購買の人は結構、辛らつな口をきく人が多い。「お宅、やる気が無いんじゃないの、もう、PVCで他にまわす事にしたよ、もう遅いよ」といきなり言われた。「S君、あれじゃ、だめだよ」とも言われた。結構、逼迫した状態だった。もう一週間遅れていたら、完全に切られているところだった。とにかく謝って、金型代はいりません、修正して、一週間後の試作品を納品します。一週間待ってくださいとお願いし、OKが出た。

そのことをS君に話した。そして、君が何とかするようにと話した。本人、そんな約束した事も含めてなおカッと来たので、断ってきた。それなら、私がやってしまうがそれでもいいか、と、けしかけた。「そんなに言うなら、やりますよ」と、カッカとしながら承諾した。完全に、むきになって、一週間で客先が使える製品を作ってしまった。怒りながらやればできる事がわかったことだと思う。そして、S君本人に客先へサンプルを持って行かせた。OKがでて、ほかのOK品とともに、間もなく、量産が始まった。半年以上前に、黙って客先の言う通りにやっていれば、また、そういう余裕があれば、何の問題も、誰も怒ることなく、済んでしまっていたはずの事でした。出来るできないはこういうことである。

その後、図面の改定はされず、5年も寸法が図面と違う製品を納め続けた。受入検査をしないのだ。毎年、優良賞をもらい続けている。

次のモデルチェンジの時、また同じ形の製品と使えない図面がセットになって見積もり依頼が入ったので、こちらから改善提案書を提出し、やっと、製品と図面を一致させてもらった。

エピソード 2

この製品の原料の事、件のS君、客先と原料メーカー両方とも、もめている両方とも怒らせた。

試作でOK製品を作った時の条件を標準にした。量産になって入ってきた原料ではOK製品が出来ない。彼はよーく考えて、結論を出した。試作の時の原料の溶融粘度(MI)と新しい原料のMIが違うと。そこで、原料メーカーに一回目の原料と同じMIの原料を作るようにクレームを付け、納品の時、MIのデータを要求した。メーカーは早速、要望に応えて、納入してきた。しかし、その原料も一回目のMIと違っていて、製品が出来なかった。S君、怒って、MIの標準値と公差を求めた。その上、最高と最低のMI値の原料を作ってサンプルとして出すように要求した。原料メーカーは困ってしまった。その要求には応え難いからである。そこまでの能力も余裕もないし、何よりS君の高圧的な言い方にカチっときていたからである。なかなか、原料が入らない。そのうち、客先から、納期の約束の要求が頻繁に入りだした。S君、納期を約束できない。言い訳は、原料が入らないから、原料メーカーに文句を言ってください,だった。いつまでたっても納期がはっきりしないので客先も怒り出した。

結局、三者が怒ってしまって、袋小路に入ったままになってしまって二ヶ月過ぎたと言う。

客先から、私に直接、相談が入った。原料メーカーからもどうにかならないか相談が入った。その後の話は二日後には解決させた。温度条件を20℃変えた、だけである。全てが丸く収まった。しかし、S君の心境は察して余りある。

様子を見て最適条件に変えるということはそれが標準である。温度条件は30℃以上変えることもある。

「標準はあくまでも目安であって、絶対ではない。五感で感じた状態が絶対である。」何度も口をすっぱくいしていっているのに実際はなかなか対応できない。

S君の能力や性格に問題があるが、私がいなければ、彼の主張はもっともだと納得する人も多いと思う。無知同士が意気投合してしまうと、知っている人は疎外される。そこが問題である。

エピソード 3

私が辞めた後、会社を任せられている無知のH君とI君がこの製品の生産速度のアップを指示した。手柄にしたいのだった。押出スタッフ全員が困りきっている。余りにも障害が多いことを知っているからです。何年もかかって私と一緒に今のその速度にしているのです。

二人は、何も知らないので、方法を示すことはできない、手本を示すことはできない。ただ、生産速度を上げろ、と、言っているのです。速度を上げたときのメリットとデメリットについて比較検討は出来るはずがないし、押出のスタッフと話し合った形跡もない。押出が何かを知らない人が、ある程度知っている人たちに、何かをしろと、命令し、できなければ、評価を下げるということが、会社内では行なわれようとしている。悲しいことです。

HとIで、ぜひ手本を見せてください。手本を見せられなくて、評価をできない筈です。

本社にたいするポーズとして、目標として掲げたくなる素人的気持ちは理解できますが、現実味のない、本社向けのスタンドプレーにしてはあまりにも迷惑ないい加減な指示でした。

結果はどうだったでしょうか。ロスを散々出してトライした振りをし、全く、生産速度アップはできていないどころか、仕事量が減っているので、現在は、ワルドヨ君は稼働率を上げるために、速度を下げ、歩留まりを上げることをやっていると聞いています。それが正解です。

車の部品価格

車の部品の価格で、大きな問題は、決め方のからくりである。大元のメーカーが下請けから搾取している。見積もりはUS$で決定するが、支払いは現地通貨でおこなわれる。その、レートは支払い側が3ヶ月毎に通告してくる。下請けは、それに、文句を言えないことになっている。そして、どう見ても実質レートより受け取り側が不利なようになっている、また、次第に、その差が大きくなってゆく、明らかに、自動的価格の引き下げである。日本では半年に一度自動的に5%ほどの値下げの通告があると聞いている。5年後には赤字になるので、最初の価格はそれを見込んで決定させるように頑張った。

外国では、値下げ要求が無い代わりに、レート換算で値下げをさせられる。

![]()

この仕事も私に付いてきた。当然といえば当然である。まもなくフルモデルチェンジの準備が始まる。とてもじゃないが、その話に立ち会える日本人はいない。

必然的に、私のもとへ来る。価格に付いては、迷惑をかけないように、何気なく目標価格をお願いしたので、その流れで問題は起きなかった。